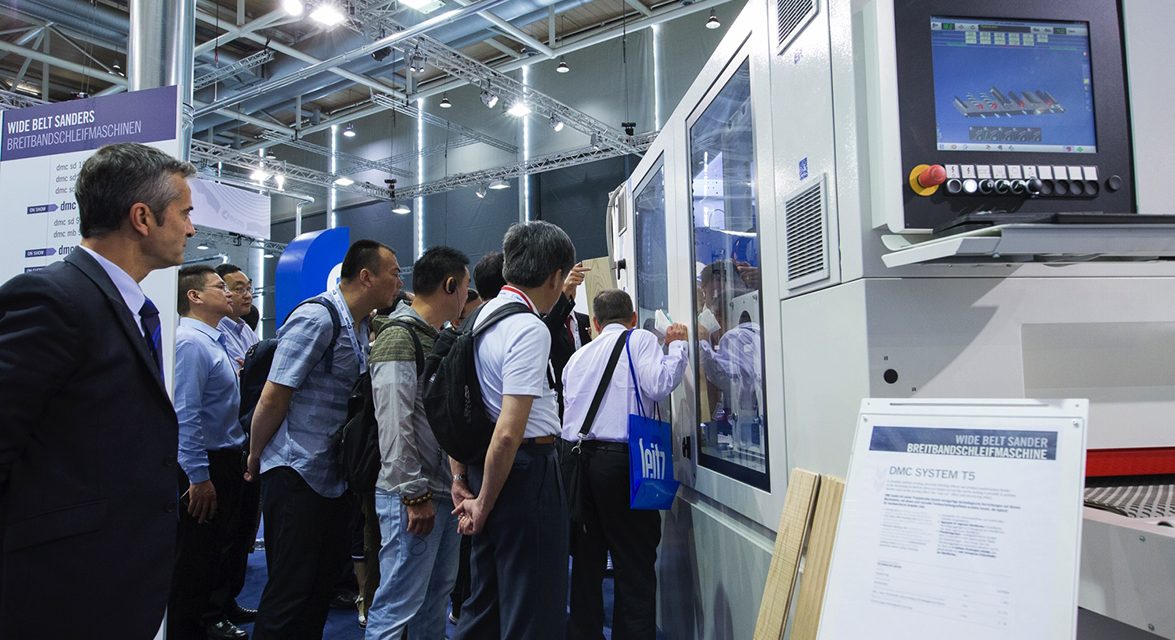

Aunque aún falta un largo paso hasta la fábrica autoorganizada, el camino al producto acabado no ha sido nunca tan sencillo y tan corto como hoy. Y ello sin perjuicio del número de unidades a fabricar. Esto se debe ante todo al veloz desarrollo de los sistemas de mando y del software. Interconexión, robótica y auto-id (identificación automática) son los términos del momento.

Pasar del tablero de aglomerado al mueble acabado en lote de tamaño 1 en sólo cuatro horas – ya no constituye hoy problema alguno. Y además el cliente puede elegir una variante de producto individual entre los muchos millones de la gama ofrecida. Si muchas empresas temían la subida de costes inicial por la tendencia imparable a la individualización, entretanto los recelos se han visto disipados por las perfectas soluciones económicas. La moderna fabricación en cadena aúna alta capacidad con flexibilidad máxima. La pieza recorre con toda rapidez y seguridad de procesos una cadena de producción del largo deseado desde la planificación, preparación del trabajo, pasando por el corte, la encoladora de bordes y el procesado de control numérico, hasta el montaje y la unidad de embalaje. Gracias a su estructura modular, las instalaciones siempre están en condiciones de adaptarse al crecimiento de la empresa.

Los módulos de software compatibles entre sí y acordes con las interfaces de las maquinaria de control numérico garantizan el flujo continuo de la información y las piezas en este sistema. Según las necesidades puede realizarse cualquier configuración de maquinaria que se desee. Sistemas generales de 100 ejes de control numérico y más son ya comunes y corrientes. Hay módulos para casi todos los procesos. Las planchas y tableros pueden transportarse en tiempos mínimos a cada ubicación de almacenamiento o ser puestos a disposición para su procesado en el correspondiente centro de control numérico. Tras concluir el trabajo de sierra, otros módulos asumen la gestión automatizada del material restante que abarca incluso el retorno automático de los restos al almacén. Los programas de apilado indican al operario o al robot dónde hay que colocar la pieza acabada. A ello se une una amplia oferta de optimización que abarca desde la planificación de la fabricación, pasando por el corte, hasta la gestión de maquinaria. Todo esto se traduce en un menor consumo de materiales así como en un mayor rendimiento.

Una parte importante del proceso de interconexión es la logística de piezas a lo largo de la cadena de procesos. Hoy, las combinaciones automáticas sierra-almacén asumen el preempaquetado, garantizan a su vez el control automático y la supervisión de existencias y permiten una planificación óptima. El software selecciona a tal fin el tablero adecuado para el encargo entre los varios cientos de unidades diferentes almacenadas. También puede analizar la eficiencia del almacenamiento y hacer propuestas para mejorarla.

En el seguimiento de piezas constructivas se han impuesto las soluciones de identificación automática desde en la industria de fabricación de muebles hasta en la de fabricación de ventanas. A tal fin se imprimen informaciones en la pieza constructiva mediante una impresora de etiquetas. Éstas son identificadas por el escáner a lo largo del siguiente proceso de producción y procesadas por las máquinas. Así, la información sobre la secuencia de las piezas a procesar o el tipo de proceso requerido puede ser transmitida fácilmente. Más profundidad de información ofrece la tecnología RFID. La tecnología RFID funciona con una etiqueta de código de barras pero también con transpondedores que han sido implementados en la pieza. Además de poder ser seguidos a lo largo de toda la cadena de procesos, éstos manejan todos los parámetros de la instalación. Los datos se interconectan entre sí en el sistema ERP (Planificación de Recursos de Empresa) de modo automatizado. En las innovadoras tecnologías de superficies, la instalación de pintura, por ejemplo, cambia los colores automáticamente, la temperatura de secado y la velocidad de avance se autorregulan, las fórmulas se descargan también automáticamente.

Los fabricantes de herramientas participan asimismo en el desarrollo de modo activo. Con sus innovadores sistemas de gestión de herramientas simplifican el proceso operativo. Entre otras cosas permiten un análisis rápido y fiable del consumo y los costes de las herramientas aplicadas, que a su vez incluye la vida útil previsible de éstas.

Ya existen las primeras arquitecturas de control, como sistemas inteligentes integrados con memoria digital para productos, que son capaces de realizar las ideas específicas de los clientes. Y dentro de poco, planificadores y arquitectos podrán enviar directamente sus bocetos de diseño a la fábrica de muebles, la cual los producirá a continuación automáticamente en lotes de tamaño 1. Allí donde hoy todavía decide el operario qué hay que hacer con la pieza, ya pronto serán máquinas inteligentes guiadas por datos las que asuman esta tarea autónomamente y garanticen así una interconexión transparente, sin lagunas y con procesos operativos seguros.